Тормозим уверенно

Как мы все прекрасно знаем, тормозная система — это важная часть автомобиля, отвечающая за безопасность вождения, за сохранность жизни людей. Как следствие, тормозные колодки — одни из наиболее востребованных и значимых расходных частей при эксплуатации автомобиля. Можно проехать лишнюю тысячу километров на старом масле, затянуть с заменой фильтра, однако не поменять тормозную колодку в срок — равносильно самоубийству.

Скорости вождения автомобилей в последние годы высоки, стоимость автомобилей возросла, а человеческая жизнь — бесценна. Поэтому отринем прочь пословицу: «хорошему водителю тормоза не нужны, а плохого они и так не спасут». И рассмотрим общие положения тормозной системы: как происходит торможение, какие бывают вообще тормозные колодки, какие существуют фрикционные материалы для тормозных колодок, почему для каждого автомобиля нужны свои колодки, ну и так далее.

Как происходит торможение?

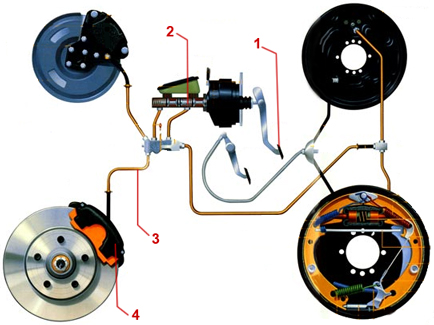

Вы нажимаете на педаль тормоза (1), шкив в главном тормозном цилиндре давит на поршень (2), который создает давление тормозной жидкости, а жидкость в свою очередь, проходя по трубкам (3), попадает в тормозные цилиндры на колесах. Поршень тормозного цилиндра на колесе, под воздействием давления жидкости, приходит в движение и давит на колодки, которые зажимают тормозной диск (барабан) (4). Тормозной механизм выполняет одну единственную функцию — рассеивает кинетическую энергию вращения колеса во внутреннюю тепловую энергию колодки и диска (барабана). Т. е. машина останавливается из-за того, что нагреваются тормозные колодки и диски. Чтобы не было перегрева, их необходимо охлаждать. Охлаждаются они обычно встречным потоком воздуха.

Эффективность тормозной системы определяется, в частности, качеством тормозных колодок. Так как число производителей тормозных колодок постоянно растет, возникла необходимость ввести стандарты, устанавливающие минимальный порог качества и рабочих характеристик этих изделий. Основные требования стандартов следующие: параметры, определяющие мощность торможения, качество материала, физические свойства и показатели трения колодок должны находиться в диапазоне+-15% от аналогичного параметра колодок, используемых при заводской комплектации автомобилей (так называемых «оригинальных» тормозных колодок).

На данный момент распространены два типа тормозных механизмов — дисковый и барабанный. Как одни, так и другие имеют ряд достоинств и недостатков, которые зачастую определяют область их применения.

Тормозные барабаны — это закрытый механизм, имеющий вид барабана.

Тормозные барабаны — это закрытый механизм, имеющий вид барабана.

Внутри тормозного барабана находятся тормозные колодки, которые прижимаются к его внутренней поверхности при нажатии педали тормоза. Они обладают эффектом механического усиления — тормозные колодки внутри тормозного барабана связаны друг с другом, поэтому при торможении главная колодка усиливает прижимание задней тормозной колодки, и это усиливает эффективность торможения. Обычно их устанавливают на заднюю ось.

Плюсом является то, что тормозные барабаны проще и дешевле в изготовлении, меньше изнашиваются. Изначально автомобили комплектовались именно такими системами. Главный минус тормозных барабанов в возможном перегреве, так как колодки находятся внутри, что затрудняет теплоотдачу при их нагревании.

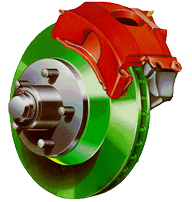

Тормозные диски лишены этого недостатка: колодки находятся по бокам тормозного диска, представляющего собой металлический круг. При торможении колодки плотно прилегают к диску и не дают ему вращаться. Тормозные диски не закрывают колодки, которые в этом случае свободно обдуваются воздухом и лучше охлаждаются. Существуют вентилируемые тормозные диски. В них сделаны специальные отверстия, которые при движении автомобиля направляют холодные воздушные потоки на колодки, чем увеличивают эффективность теплоотвода.

При торможении колодки плотно прилегают к диску и не дают ему вращаться. Тормозные диски не закрывают колодки, которые в этом случае свободно обдуваются воздухом и лучше охлаждаются. Существуют вентилируемые тормозные диски. В них сделаны специальные отверстия, которые при движении автомобиля направляют холодные воздушные потоки на колодки, чем увеличивают эффективность теплоотвода.

Плюсы: дисковые тормоза рассеивают тепло намного лучше, чем барабанные. Свободный обдув практически исключает снижение тормозящего действия.

Минусы: более высокая стоимость производства и более быстрый износ фрикционного материала.

К повсеместному внедрению дисковых тормозов привело увеличение скоростных возможностей автомобилей. Поэтому на большинстве современных автомобилей используются передние и задние дисковые тормоза, однако на наших отечественных авто и у некоторых недорогих моделей иномарок можно встретить передние дисковые и задние барабанные тормозные системы.

Тормозные колодки представляют собой металлический каркас, на которой крепится специальная накладка, состоящая из фрикционных материалов. Фрикционными материалами называют смесь веществ с высоким коэффициентом трения, предназначенную для работы в условиях трения скольжения и высокой температуры. От качества фрикционного материала зависит качество тормозной колодки — не важно, передней или задней. Фрикционная накладка — важнейшая деталь тормозной колодки. Основные ее задачи таковы: получение необходимых сил трения в процессе торможения, обеспечение стабильности коэффициента трения при изменении скорости вращения тормозного диска или барабана и давления в системе.

Фрикционных смесей на сегодня существует великое множество. У каждой компании своя рецептура и свои ингредиенты. В состав смеси могут входить около 20 различных компонентов в определенной пропорции. Основа фрикционной смеси — армирующий компонент, на основании устойчивых видов этих компонентов и сложились виды фрикционных систем.

Выделяются асбестовые, безасбестовые (полуметаллические) и органические (на основе органических волокон).

Асбестовые в качестве армирующего элемента используют асбест. Про вред, наносимый здоровью человека асбестовой пылью, говорят все и везде, но научно данный факт не доказан.

Безасбестовые (полуметаллические) представляют собой фрикционный материал, в котором роль армирующего компонента выполняют иные составляющие, как то: стальная вата, медная, латунная стружка, различные полимерные композиции и т. п. Характерной чертой полуметаллических колодок является способность сохранять коэффициент трения под воздействием высоких температур. Недостатком является низкий (по сравнению с органикой) начальный коэффициент трения, а также необходимость прогрева.

Среди полуметаллических колодок различают колодки с низким и высоким содержанием металла.

Органические. Самые современные на данный момент фрикционные материалы выполняют на основе органических волокон. У таких колодок наилучшие тормозные свойства. Колодка содержит органический наполнитель. Обычно это графит. Графит к тому же уменьшает износ тормозной колодки и влияет на ее теплопроводность. Металлические волокна и дисперсные металлические наполнители тоже влияют на теплопроводность — они отводят тепло от поверхности трения и предохраняют ее от местных перегревов при торможении.

Добавим еще следующий очень и очень важный аспект, на который автовладельцы иногда не обращают внимания. Для работы со штатным тормозным диском необходимо выбирать колодки, сертифицированные и одобренные автопроизводителем именно для конкретной марки и модели автомобиля! Если колодка подходит по размеру и креплениям для одного автомобиля, но сертифицирована для другого, нельзя устанавливать такую колодку, так как состав фрикционной смеси может не подходить под сплав диска, что незамедлительно отразится на эффективности торможения, плюс могут появляться неприятные скрипы при торможении.